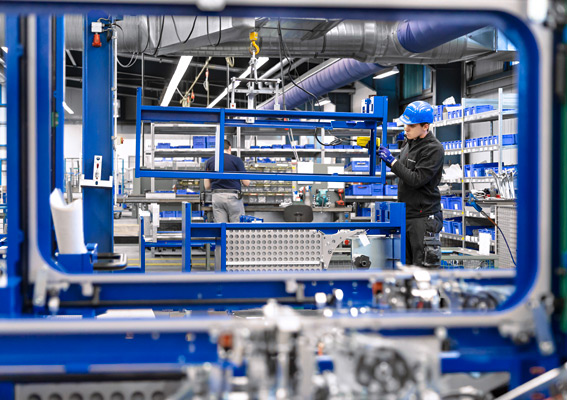

全自动的生产流程

自2008年起,我们在欧洲最先进的工厂中生产高品质的捆扎材料,工厂总面积达到4250平方米。不仅仅是整个工厂,每一条挤出生产线都具备世界顶尖水平。我们的生产程序全自动完成,从加工机器进料,直到捆扎带堆放到栈板上,等待派送。原材料PP或PET在挤压工序熔化,然后再通过机床压制成初级形状。在淬火槽中进行水冷却后,拉伸熔化物并松弛,然后再次冷却,最后绕成圈,即是捆扎带成品。输送车在卷绕站自动拣取带圈,然后送到标签站。生产数据打印在所贴标签的前部,并以电子形式保存在芯片中。然后,根据生产订单将带圈存放在仓库或准备装运。

随后,我们会详细说明捆扎带经过哪些工作站加工,才最终成为稳固的包装材料。PP与PET材料80%的流程相似。

挤压

- 颗粒材料或聚酯(PET)切片在挤压机内部加工后熔化。

- 熔化的材料经过多个通道模具挤压成型。然后,通过水浴法冷却熔化物,直至凝固。

拉伸

- 在拉伸工序中,加热的捆扎带在加热炉中伸展,直至达到所需的工艺性能,例如抗张强度和伸长量。

- 生产流程通过预定参数持久控制和监控。

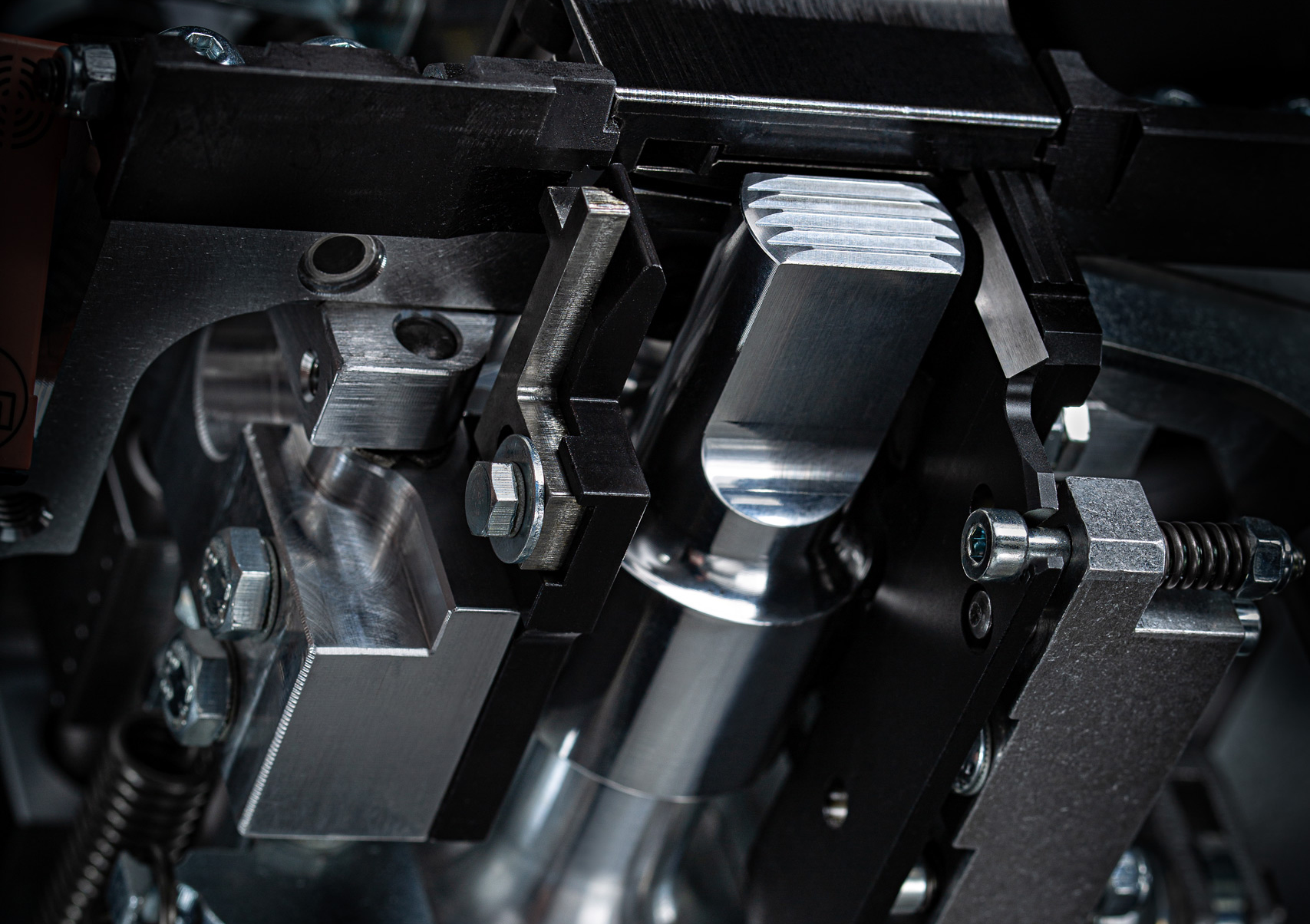

冲压

- 冲压工序增加捆扎带的硬度。

- 捆扎带接触面减少,硬度增加,改善捆扎机的送带流程。

固定

- 捆扎带在固定管道中加热,因而内在张力和压力减小,确保捆扎带的尺寸稳定性。捆扎带拉直并定型。

- 另外,还将捆扎带冷却到室温,防止以后收缩。

卷绕

- PET捆扎带的卷绕、贴标签、堆放和拣取流程按照所需的长度全自动完成。

- 每个带圈有单独的标记,以便详细追踪。

质量

- 精确检验进料颗粒和聚酯切片的质量。

- 持续加工测试确保始终如一的高水平生产。

- 定期测试并记录不同的捆扎带参数。

- 每个带圈都有唯一的标签标识,因此可准确追溯至原材料。

全自动流程,提升产能,保证质量

通过全自动流程,我们已成功提升产品的产能和质量。除极少数关机时间外,我们的生产线始终昼夜不停地工作,产能已大幅提升,每年可生产1万吨塑料捆扎带以上,并且这一数据还可能进一步增大。

除此之外,我们也在不断扩大我们的产品范围:现在生产5至15.5毫米宽的捆扎带。我们的PP和PET捆扎带的标准颜色分别为黑色和绿色,但如果您需要其他颜色,我们也可以为您相应定制。想不想让贵公司名称出现在捆扎带上?完全没问题。我们提供多种多样的产品组合,可满足每一位客户的独特需求,可为您提供针对每种用途的最佳捆扎解决方案。

唯一识别码

射频识别(RFID)技术的引入使得我们可以更好地控制生产。在卷绕工序后,所有带圈会分别贴上一个标签,即射频识别标签,包含以电子形式记录的可读数据。带圈存入仓库或直接运送至客户之前,贴有射频识别码。通过此识别码,可准确追溯每个带圈的来源,如有任何问题,可立即追踪并解决。这种无缝控制使我们可以积极响应并解决任何不一致问题,从而优化生产流程,确保始终如一地为客户提供优质捆扎材料。

空间充足——不受数量限制

在新生产基地规划之初,我们就非常重视储存空间的宽阔性,因此我们可以生产并储存大量不同尺寸的产品。零售客户和批量买家均可从中获益,对于零售客户,我们也可以较低价格供货;对于批量客户,我们也可在短时间内完成大批量交货。无论是单箱,还是整车或集装箱装货,在精心安排之下一切皆有可能。除销售量无限制外,我们提供的产品种类繁多,非常灵活。

Mosca's road to the future!

Mosca International

Mosca International

America

America Asia

Asia Australia

Australia 中国

中国 Deutschland

Deutschland Suomi

Suomi France

France Great Britain

Great Britain Indonesia

Indonesia 日本

日本 Malaysia

Malaysia Nederland

Nederland Mexico

Mexico Polska

Polska España

España ประเทศไทย

ประเทศไทย Magyarország

Magyarország