-

Oplossingen

-

Toepassingsmogelijkheden

- Toepassingsmogelijkheden

-

Sluiten

-

Bundelen

-

Handling

-

Ladingszekering

-

Product Oplossingen

- Product Oplossingen

-

Machines

-

Systemen

-

Rekwikkelmachines

-

Integratie Oplossingen

-

Omsnoeren

-

Omsnoeringsband

- Omsnoeringsband

-

PP Omsnoeringsband

-

PET Omsnoeringsband

-

Eco Omsnoeringsband

-

- Services

- Bedrijf

- Bevoegdheden

- Mosca International

Volledig Geautomatiseerd Productieproces

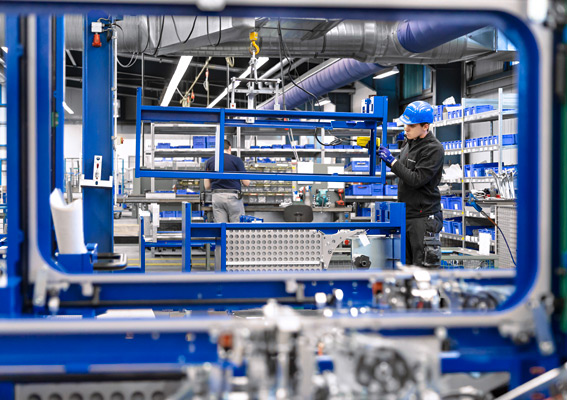

Op een totale oppervlakte van 4.250 vierkante meter wordt ons hoogwaardig omsnoeringsmateriaal sinds 2008 in een van de modernste productiefaciliteiten van Europa geproduceerd. Niet alleen de gehele faciliteit, maar ook de specifieke extrusielijnen zijn state of the art. Ons productieproces verloopt volledig automatisch vanaf de toevoer van de verwerkingsmachines met de grondstof tot het moment dat het banden klaar zijn voor verzending. De grondstof PP respectievelijk PET wordt in een extrusieproces gesmolten en vervolgens door een matrijs geperst dat de primaire vorm vormt. Na afkoeling met water in een blustank wordt de gesmolten massa uitgerekt, ontspannen, opnieuw gekoeld en ten slotte als afgewerkt band op spoelen gewikkeld. Een transferwagen pakt de spoel volautomatisch op bij het wikkelstation en geeft deze door aan het etiketteerstation. De productiegegevens worden op de voorzijde van het aangebrachte etiket afgedrukt, die bovendien elektronisch op de chip worden opgeslagen. Afhankelijk van de productieopdracht worden de rollen vervolgens opgeslagen in ons magazijn of klaargemaakt voor verzending.

Vervolgens leggen we u in detail uit welke stappen uw band doorloopt totdat deze als stabiel verpakkingsmateriaal beschikbaar is. PP en PET processen zijn voor 80% gelijk aan elkaar.

Extrusie

- De korrels PET-vlokken worden na interne verwerking in de extruder gesmolten.

- Het gesmolten materiaal wordt geëxtrudeerd door middel van meervoudige kanaalmatrijzen. Vervolgens wordt het in een waterbad afgekoeld tot stolling.

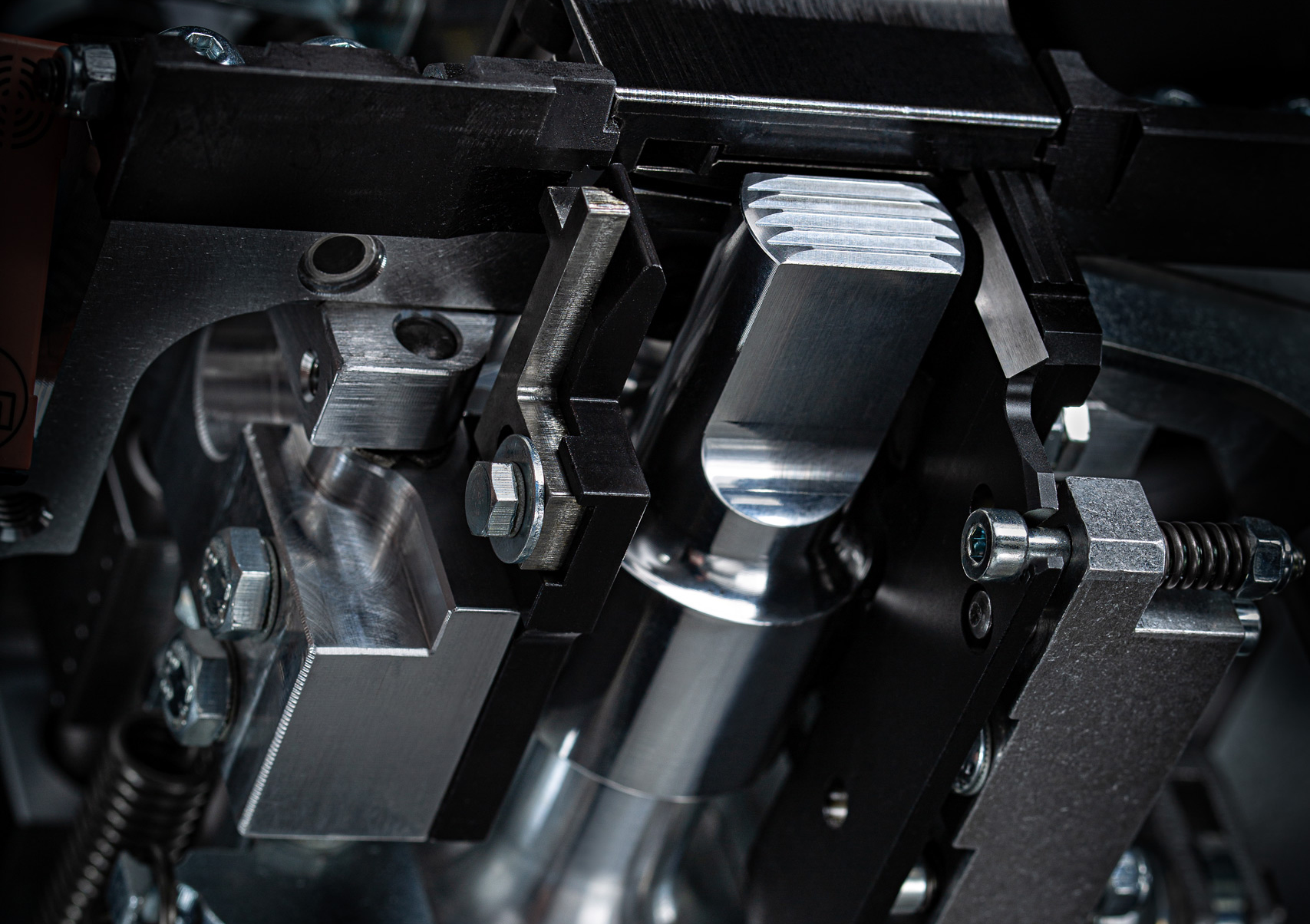

Rekken

- Tijdens het rekken wordt het verwarmde band in een verwarmingsoven opgespannen tot de gewenste technische eigenschappen zoals treksterkte en rek.

- Het productieproces wordt permanent gecontroleerd en bewaakt met behulp van vooraf gedefinieerde parameters.

Reliëf

- Het reliëfproces verhoogt de stijfheid van de band.

- Het verminderde contactoppervlak en de verhoogde stijfheid van het band verbeteren het toevoerproces van het band bij de omsnoeringsmachines.

Bevestiging

- Het band wordt verwarmd in het bevestigingskanaal. Hierdoor worden de interne spanningen en krachten verminderd en wordt het band dimensioneel stabiel. Hij wordt en blijft recht.

- Door het band af te koelen tot kamertemperatuur wordt bovendien een latere krimp voorkomen.

Wikkelen

- De PET-banden worden volautomatisch gewikkeld, gelabeld, gepalletiseerd en gepickt, afhankelijk van de gewenste lengte.

- Een markering van elke afzonderlijke spoel maakt het mogelijk om de afzonderlijke spoel tot in het detail te volgen.

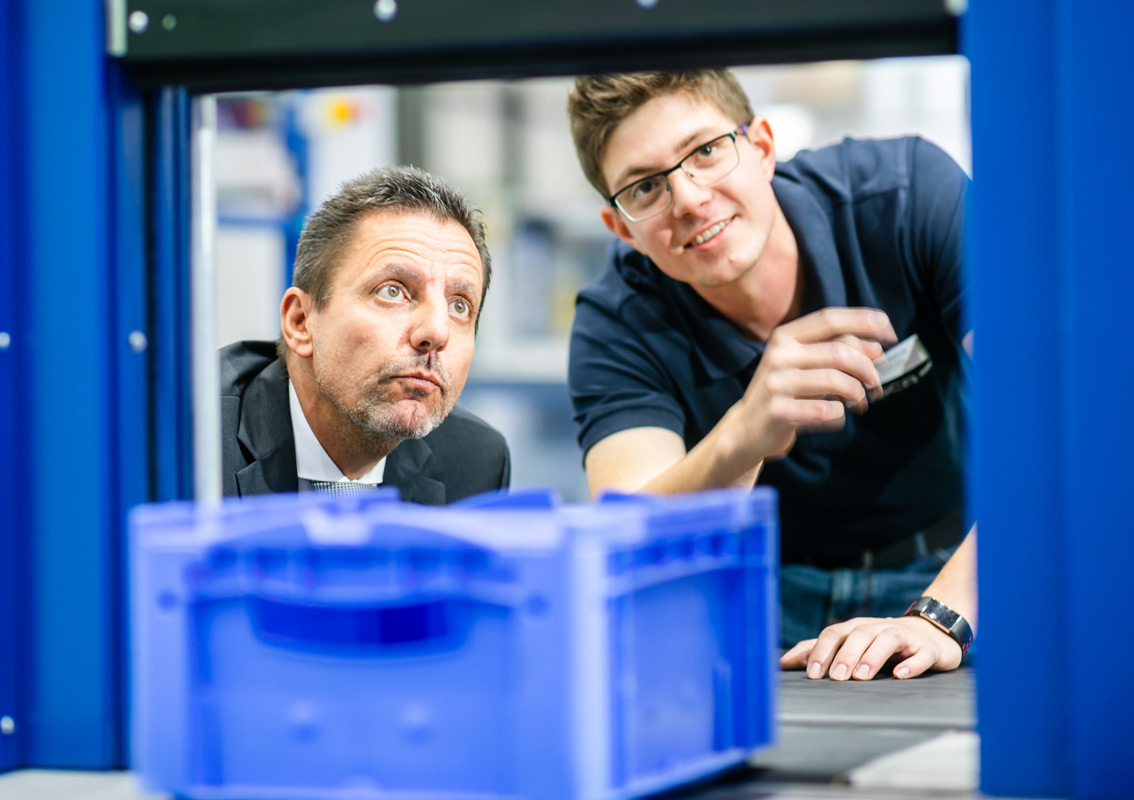

Kwaliteit

- Het binnenkomende granulaat- en PET-vlokken worden nauwkeurig geïnspecteerd.

- Continue testen garanderen een constant hoog productieniveau.

- Verschillende bandparameters worden regelmatig getest en gedocumenteerd.

- Dankzij de unieke identificatie met het label is elke rol nauwkeurig traceerbaar tot aan de grondstof.

Volledige automatisering ten gunste van kwantiteit en kwaliteit

We zijn erin geslaagd om de kwantiteit en de kwaliteit van onze producten te verhogen door volledige automatisering. De productie loopt 7 dagen per week, 24 uur per dag, op enkele sluitingstijden na, waardoor onze productiecapaciteit aanzienlijk kan worden verhoogd tot meer dan 10.000 ton kunststofband per jaar en verdere verhogingen zijn nog steeds mogelijk.

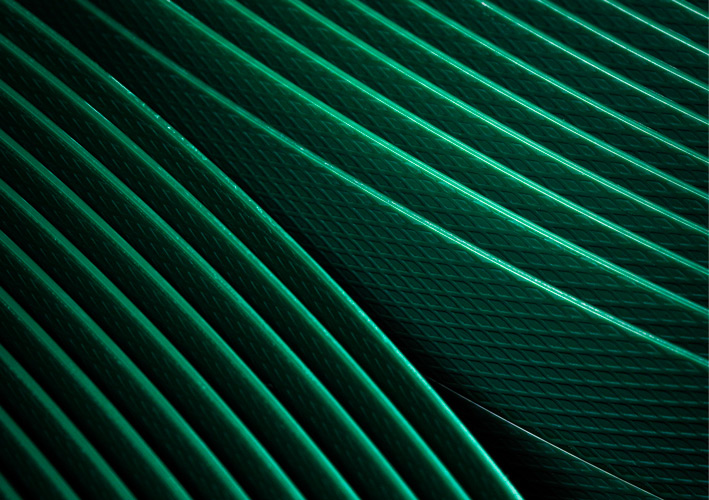

Daarnaast hebben we ons assortiment uitgebreid: nu produceren we bandvarianten tussen 5 en 15,5 millimeter. Ook kunnen er speciale kleuren worden geleverd, als u de voorkeur geeft aan een andere kleur dan onze standaardkleur zwart voor PP of groen voor PET. Wilt u uw bedrijfsnaam op uw band? Geen probleem voor ons. Met ons veelzijdige assortiment kunnen wij individueel voldoen aan alle wensen van de klant en bieden wij u voor elke toepassing de juiste omsnoeringsoplossing.

Een code voor elk geval

De invoering van de RFID-identificatie maakt een betere productiecontrole mogelijk. Direct na het wikkelproces krijgen alle spoelen een label met uitleesbare en elektronisch vastgelegde gegevens, een zogenaamde RFID-tag. Voordat de spoelen in ons magazijn worden gebracht of direct naar onze klanten worden verzonden, worden ze gemarkeerd met een zogenaamde RFID-code. Met deze code is de herkomst van elke spoel exact te achterhalen en kunnen eventuele problemen direct worden opgespoord en opgelost. Deze naadloze controle stelt ons in staat om te reageren op eventuele inconsistenties, onze productieprocessen te optimaliseren en een constante hoge kwaliteit van ons omsnoeringsmateriaal te garanderen.

Veel ruimte - voor grote en kleine hoeveelheden

Al bij het begin van de planning van onze nieuwe productielocatie hebben we de nadruk gelegd op een royale opslagruimte. Zo zijn we in staat om hogere partijgroottes op voorraad te produceren. Dit komt ten goede aan onze retailklanten, die wij tegen lage prijzen kunnen leveren, en aan onze grootverbruikers, wier grotere artikelen ook op korte termijn beschikbaar zijn. Van een kartonnen doos tot een volle vrachtwagen of containerlading: alles is mogelijk na overleg. Wij zijn flexibel met al onze verschillende bandtypes - niet alleen wat betreft de verkoopvolumes.

Mosca's road to the future!

Mosca International

Mosca International

America

America Asia

Asia Australia

Australia 日本

日本 Deutschland

Deutschland Suomi

Suomi France

France Great Britain

Great Britain Indonesia

Indonesia 日本

日本 Malaysia

Malaysia Nederland

Nederland Mexico

Mexico Polska

Polska España

España ประเทศไทย

ประเทศไทย Magyarország

Magyarország