-

Lösungen

-

Anwendungslösungen

- Anwendungslösungen

-

Verschließen

-

Bündeln

-

Handlingshilfe

-

Transportgutsicherung

-

Virtueller Showroom

- Virtueller Showroom

-

Intralogistik

-

Wellpappe [neu]

-

- Service

- Unternehmen

- Kompetenzen

- Jobs

- Mosca International

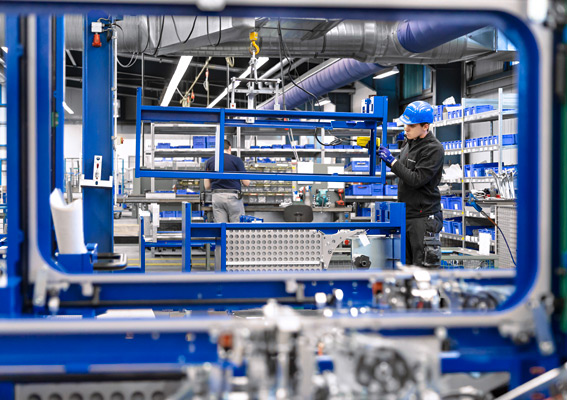

Vollautomatischer Produktionsprozess

Auf einer Gesamtfläche von 4.250 qm produzieren wir seit 2008 unsere hochwertigen Umreifungsbänder in einer der modernsten Produktionsanlagen Europas. Nicht nur die gesamte Einrichtung, sondern auch die speziellen Extrusionsanlagen entsprechen dem neuesten Stand der Technik. Der komplette Verarbeitungsprozess läuft vollautomatisch ab, von der Beschickung der Produktionsanlagen mit Rohstoff bis hin zur Palettierung des versandfertigen Materials.

Die Rohstoffe PP, PET bzw. PLA werden in einem Extrusionsprozess aufgeschmolzen und durch ein Werkzeug zur primären Formgebung gedrückt. Nach anschließender Kühlung im Wasserbad wird die Schmelze verstreckt, relaxiert, noch einmal abgekühlt und schließlich als fertiges Band aufgespult. Ein Transferwagen holt die Spule vollautomatisch vom Wickler ab und bringt sie zur Etikettierstation. Auf dem eingeklebten Etikett sind auf der Vorderseite die Produktionsdaten aufgedruckt. Parallel dazu werden diese Daten elektronisch auf dem Chip gespeichert. Je nach Produktionsauftrag werden die Spulen danach eingelagert oder für die Verladung bereitgestellt.

Nachfolgend erklären wir Ihnen im Detail, welche Stationen Ihr Band durchläuft, bis es als stabiles Packmittel zur Verfügung steht. Zu 80% verlaufen die Produktionsprozesse von PP- und PET-Bändern analog.

Extrusion

- Das Granulat bzw. die PET-Flakes werden nach interner Aufbereitung im Extruder aufgeschmolzen.

- Das aufgeschmolzene Material wird durch Mehrschlitzdüsen extrudiert und die Schmelze anschließend im Wasserbad bis zur Erstarrung abgekühlt.

Verstreckung

- Mithilfe des Reckprozesses wird das erhitzte Band in Wärmeöfen bis zu den gewünschten technischen Eigenschaften wie Zugfestigkeit und Dehnung verstreckt.

- Durch vorab definierte Parameter wird die Produktion gesteuert und ständig überwacht.

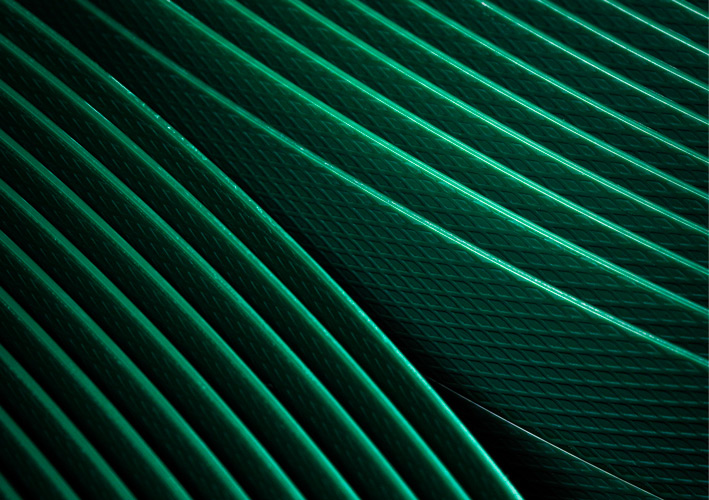

Prägung

- Der Prägungsprozess erhöht die Steifigkeit des Umreifungsbandes.

- Die verringerte Kontaktoberfläche und die höhere Bandsteifigkeit verbessern das Bandeinschussverhalten in den Umreifungsmaschinen.

Fixierung

- Das Umreifungsband wird im Fixierkanal erwärmt. Innere Spannungen und Kräfte werden dadurch abgebaut, das Band erhält Formstabilität, es wird und bleibt gerade.

- Das Abkühlen des Bandes auf Raumtemperatur verhindert zudem eine spätere Wärmeschrumpfung.

Wicklung

- Die PP- und PET- Bänder werden je nach benötigter Lauflänge vollautomatisch aufgewickelt, etikettiert, palettiert und kommissioniert.

- Durch Anbringung eines Rollenlabels ist eine genaue Rückverfolgung der einzelnen Rollen möglich.

Qualitätssicherung

- Das Granulat sowie die PET-Flakes werden einer Wareneingangskontrolle unterzogen.

- Verschiedene, produktionsbegleitende Verarbeitungstests werden regelmäßig durchgeführt und protokolliert.

- Die unterschiedlichen Bandparameter werden mehrmals geprüft und dokumentiert.

- Durch die eindeutige Kennzeichnung mit dem Label lässt sich jede Bandrolle bis zum Ausgangsmaterial rückverfolgen.

Vollautomatisierung zugunsten Quantität und Qualität

Durch die Vollautomatisierung der Bandfertigung ist es uns gelungen, die Quantität und Qualität unserer Produktion zu steigern. Die Anlage ist 7 Tage die Woche rund um die Uhr in Betrieb, mit Ausnahme weniger Schließzeiten. So konnten wir bis heute unsere Produktionskapazitäten deutlich auf mehr als 10.000 t Kunststoffband pro Jahr erhöhen – und weitere Steigerungen sind noch möglich.

Zudem konnten wir unser Angebot erweitern: Wir produzieren mittlerweile Bandvarianten zwischen 5 und 15,5 mm. Auch die Farbe kann individuell gewählt werden, falls unsere Kunden nicht die Standardfarbe schwarz für PP-Band, grün für PET-Band und beige für PLA-Band, sondern ihre eigene „Hausfarbe“ verwenden möchten. Sie hätten gerne Ihren Firmennamen auf Ihrem Umreifungsband? Auch damit können wir selbstverständlich dienen. Mit unserem vielfältigen Angebot können wir gezielt auf Ihre ganz individuelle Anforderung reagieren und für jeden Anwendungsfall die richtige Bandlösung anbieten.

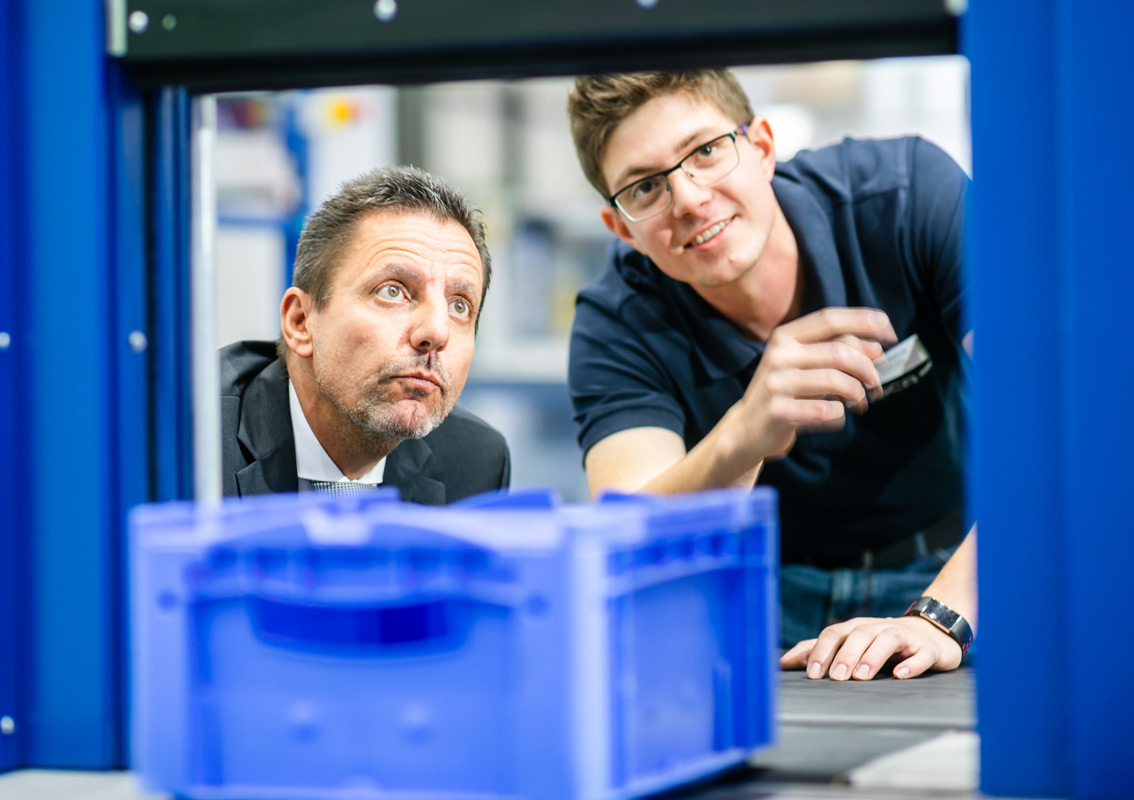

Ein Code für alle Fälle

Zur besseren Produktionskontrolle haben wir die RFID-Kennzeichnung eingeführt. Direkt nach dem Wickelprozess erhalten alle Spulen ein Label mit lesbaren und elektronisch gespeicherten Daten, einem sogenannten RFID-Tag. Mit diesem Code ist die Herkunft jeder Spule exakt nachvollziehbar und etwaige Probleme lassen sich sofort rückverfolgen und lösen. Durch diese lückenlose Kontrollmöglichkeit sind wir stets in der Lage, auf etwaige Unstimmigkeiten sofort zu reagieren, unseren Produktionsprozess zu optimieren und damit eine gleichbleibend hohe Qualität unseres Umreifungsbandes zu garantieren.

Viel Platz - für große und kleine Mengen

Beim Bau unserer neuen Produktionsstätte haben wir auch viel Wert auf eine großzügige Lagerfläche gelegt. Dadurch sind wir in der Lage, in höheren Losgrößen auf Vorrat zu produzieren. Davon profitieren sowohl unsere Kleinkunden, die wir dadurch preisgünstig beliefern können, als auch unsere Großabnehmer, deren größere Posten auch kurzfristig abrufbar sind. Von einem Karton bis hin zu einer kompletten LKW- oder Containerladung ist nach Absprache alles möglich, wir sind für Sie nicht nur hinsichtlich der Liefermengen bei all unseren Bandsorten flexibel.

Moscas Weg in die Zukunft!

Mosca International

Mosca International

America

America Asia

Asia Australia

Australia 中国

中国 Deutschland

Deutschland Suomi

Suomi France

France Great Britain

Great Britain Indonesia

Indonesia 日本

日本 Malaysia

Malaysia Nederland

Nederland Mexico

Mexico Polska

Polska España

España ประเทศไทย

ประเทศไทย Magyarország

Magyarország