-

Lösungen

-

Anwendungslösungen

- Anwendungslösungen

-

Verschließen

-

Bündeln

-

Handlingshilfe

-

Transportgutsicherung

-

Virtueller Showroom

- Virtueller Showroom

-

Intralogistik

-

Wellpappe [neu]

-

- Service

- Unternehmen

- Kompetenzen

- Jobs

- Mosca International

Produktivitäts-Boost bei Mayer Kartonagen: Vollautomatische End-of-Line-Lösung für die Wellpappen-Industrie

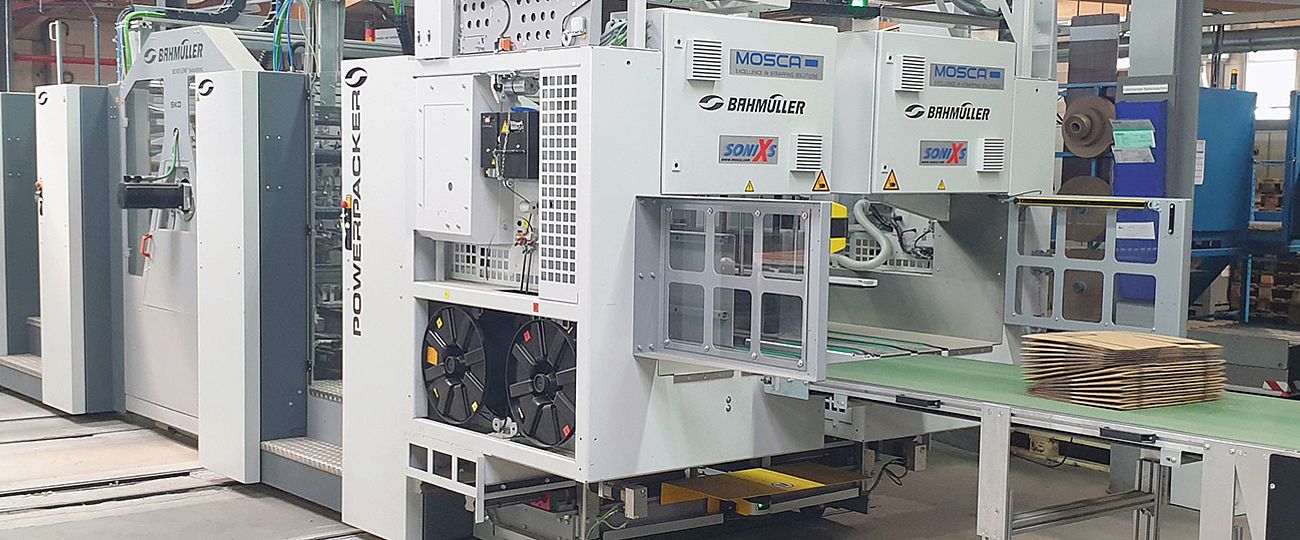

Das Ende der Verpackungslinie bei der Wellpappverarbeitung birgt besondere Herausforderungen. Empfindliche Produkte in unterschiedlichsten Formaten müssen hier in hoher Taktung gebündelt und für den Transport gesichert werden. Um die optimale Lösung für Mayer Kartonagen aus Haiterbach zu entwickeln, haben sich Bahmüller und Mosca zusammengetan. Mit dem Powerpacker mit SoniXs-Inline-Aggregaten erreicht das Unternehmen nun eine Output-Steigerung zwischen 20 bis 35 Prozent.

Wellpapp-Verpackungslösungen nach Maß – das ist das Geschäftsfeld von Mayer Kartonagen in Haiterbach. Von Facheinsätzen über Faltkartons bis hin zu Stanzkartons produziert das Werk im Schwarzwald täglich tausende Verpackungen für unterschiedlichste Produkte. Dazu gehören Wellpappverpackungen für Motoren- und Getriebeteile, Komponenten aus der Medizintechnik sowie Lebensmittel. Da sich die Kartonagen je nach Branche, Produkt und Einsatzbereich enorm unterscheiden, ist es eine große Herausforderung, sie zu produzieren, zu bündeln und für den Transport zu sichern. Seit 2015 verschließt und verleimt eine Jetbox-Faltschachtelklebemaschine (FKM) der Wilhelm Bahmüller Maschinenbau Präzisionswerkzeuge GmbH die verschiedenen Kartontypen automatisch. Am Ende der Produktionslinie waren aber bis vor kurzem die Mitarbeiter gefragt. Sie nahmen die Schachteln manuell ab, trennten und drehten sie und führten sie anschließend der Bündeleinheit zu – ein mühseliger und aufwändiger Prozess, der die Produktivität der Linie einschränkte. Die volle Leistung der FKM ließ sich so nicht ausnutzen und große Pakete konnten nur schwer umreift werden.

Um diesen Prozess zu optimieren, holte sich Mayer Kartonagen mit den Firmen Bahmüller und Mosca gleich zwei langjährige Partner und Spezialisten ins Boot: Seit über einem Jahrzehnt bezieht das Unternehmen seine Umreifungsmaschinen von der Mosca GmbH, darunter mehrere freistehende Modelle zur manuellen Bestückung, eine vollautomatische Inline-Umreifungsmaschine UATRI und eine vollautomatische Packpresse für die Palettenumreifung mit Ultraschallaggregat. Auch mit der FKM von Bahmüller macht Mayer Kartonagen seit mehr als fünf Jahren gute Erfahrungen.

Einfach und effizient

Das Ergebnis der Zusammenarbeit: Ein hochmoderner Powerpacker mit SoniXs-Inline-Aggregaten. Geklebte Schachteln werden aus der FKM vollautomatisch in den Powerpacker eingeführt, in Pakete sortiert und schließlich umreift. Das spart Zeit und gibt der Produktivität bei Mayer Kartonagen neuen Schub. Je nach Stückzahl pro Paket umreift der Powerpacker zwischen 7.800 und 13.000 Kartons pro Stunde, die Maximalleistung liegt bei 20.000 Verpackungen. Abhängig von der Packform erreicht Mayer Kartonagen damit eine Leistungssteigerung von 20 bis 35 Prozent. Aziz Kaplan, Betriebsleiter Produktion & Technik bei Mayer Kartonagen, urteilt: „Der Powerpacker mit SoniXs-Ultraschalltechnologie bedeutet für unsere Produktionslinie einen klaren Schritt in die Zukunft.“

Der letzte Schritt am Ende der Verpackungslinie ist nun ebenso einfach wie effizient: Der Bediener muss lediglich die Anzahl der Kartons pro Paket festlegen und die Größe der Schachteln einstellen, dann übernimmt die Maschine. Über ein Pressband wird der Schuppenstrom der Kartons direkt von der FKM zum Powerpacker geführt. Dort zählen Sensoren die Schachteln ab. Sobald die gewählte Anzahl durchgelaufen ist, teilt ein Trennband die Schuppe in Teilpakete auf.

Bei Paketen mit Automatik-Boden sorgt anschließend das Drehmodul des Powerpackers für Homogenität: Dabei wird ein Teilpaket um 180 Grad gedreht. Diese Schachteln fallen im Sammelschacht auf die ungedrehten Schachteln und bilden ein einheitliches Paket, das sich leicht stapeln lässt. Vom Schachtmodul aus werden die Pakete in das Umreifungsmodul geschoben, in dem Moscas Inline-Stichelaggregate zum Einsatz kommen. Sie umreifen die Pakete je nach Bedarf einfach oder zweifach parallel mit fünf Millimeter breitem PP-Band. Die Aggregate sind dabei mit einem Doppelabroller ausgestattet. Dieser sorgt für kontinuierlichen Nachschub beim Umreifungsband, indem ein Sensor eine sich leerende Rolle erkennt und das Band der nächsten Rolle ohne Leerlauf automatisch anschweißt.

Erstmals SoniXs-Aggregate in Inline-Umreifung

Die Maschine bei Mayer Kartonagen ist ein Novum: Es handelt sich um den ersten Powerpacker, in dem Moscas Ultraschalltechnologie zum Tragen kommt. Während andere Umreifungsmaschinen Bandmaterial klassischerweise mit Hitzeeinwirkung verschweißen, verschließt das von Mosca entwickelte SoniXs-Aggregat die Bandenden mit Ultraschall. Das vermeidet nicht nur Dämpfe, auch energieintensive Aufwärmzeiten entfallen.

In Inline-Umreifungsmaschinen war dieses Verfahren bislang noch nicht zum Einsatz gekommen: „Das Aggregat in der Inline-Umreifung unterscheidet sich wesentlich von unseren anderen SoniXs-Aggregaten“, erklärt Christian Zwieb, Sales Manager Mosca Engineering bei Mosca. „Um die SoniXs-Technologie im Powerpacker verwenden zu können, mussten wir völlig neue Aggregate entwickeln, die einander spiegelbildlich gegenüberstehen.“ Zum Umreifen fährt ein Linearstichel von oben in das Aggregat hinein und nimmt das Umreifungsband mit. Um das Band zu verschließen, schwingt dann die Sonotrode von unten an, drückt die Bandenden aneinander und verschweißt sie.

Mit diesen neuen Inline-Aggregaten ist der Powerpacker perfekt auf die verschiedenen Packformate vorbereitet, die Mayer Kartonagen benötigt. Ganz gleich ob Kleinstverpackungen oder Displayverpackung, bei einem Mindestabstand von nur 100 Millimeter zwischen den beiden Umreifungsaggregaten und einer Sammelschachthöhe von 400 Millimeter können Pakete nahezu in jeder Größe sicher umreift und somit gebündelt werden.

Erfolgsfaktor Zusammenarbeit

Von Anfang an war für Mayer Kartonagen klar, dass sie die Umreifungsaggregate von Mosca im Powerpacker integrieren wollten: Wo immer möglich, setzt das Unternehmen auf Mosca-Maschinen. „Mosca und Bahmüller kennen wir schon lange als verlässliche Partner, mit denen wir einen familiären Umgang pflegen“, erklärt Kaplan. „Sowohl mit der Qualität der Maschinen als auch mit dem schnellen Service sind wir seit vielen Jahren sehr zufrieden.“

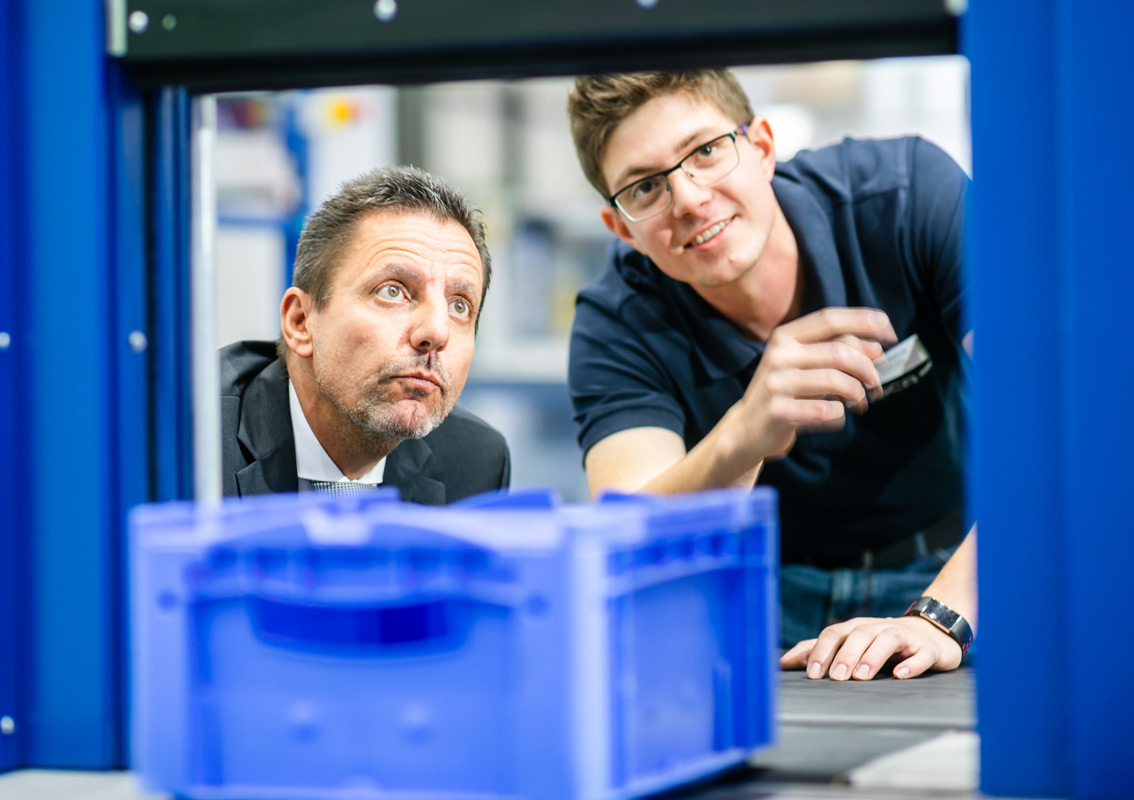

Um sicherzugehen, dass der Powerpacker mit den neuen Aggregaten von Anfang an sicher funktionieren würde, entwickelten Mosca und Bahmüller die Maschine in intensiver Zusammenarbeit – vertrautes Terrain für beide Firmen: „Schon den ersten Powerpacker haben wir mit Unterstützung von Mosca entwickelt und waren seither immer wieder im Gespräch“, erzählt Christoph Gutmann, Produktmanager Wellpappenverarbeitung bei Bahmüller. Als für die vierte Generation des Powerpackers die Schachthöhe um mehr als 40 Prozent erhöhen werden sollte, wandte Bahmüller sich erneut an Mosca. „Manche Umreifungsmaschinen können die Höhe von 400 mm nicht verarbeiten – die Maschinen von Mosca schon“, erklärt Gutmann.

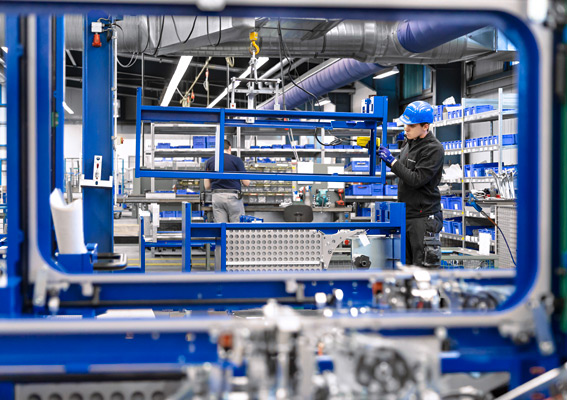

Nach der Entwicklung testete Bahmüller den Powerpacker mit Mosca-Modulen schließlich vier Monate im eigenen Innovation Center – auch mit Produkten von Mayer Kartonagen. „Wir haben das Projekt von der ersten Stunde an gemeinsam zum Fliegen gebracht: Vom Konzept über die Entwicklung bis hin zur Integration waren wir stets mit Mosca und mit Mayer Kartonagen im Austausch“, betont Gutmann. „Diese enge Zusammenarbeit zwischen allen drei Parteien war definitiv der Schlüssel zum Erfolg.“

Herausfordernde Installation zahlt sich aus

Im Sommer 2020 konnte Mayer Kartonagen den Powerpacker schließlich installieren – kein einfaches Projekt während einer Pandemie: Für die Installation musste Mayer Kartonagen eine ganze Linie versetzen, und zwar mit streng getrennten Arbeitsschichten. So wurde die Installation für Mayer Kartonagen zur größten Herausforderung des Projektes, die die Monteure der drei Unternehmen in Zusammenarbeit jedoch gut meisterten.

Diese herausfordernde Installation hat sich gelohnt: „Wir sind sehr zufrieden, sowohl mit dem Projektablauf als auch mit der gesamten Produktionslinie. Der Powerpacker ist standsicher und effizient,“ urteilt Kaplan. „Und nachdem unsere Mitarbeiter diesen letzten Schritt in der Verpackungslinie jahrelang händisch ausführen mussten, wird ihnen nun ein Großteil dieses anstrengenden Prozesses abgenommen. Das ist eine große Erleichterung für alle.“ Um ihnen nach all dieser Zeit die Umstellung auf den Powerpacker zu erleichtern, schult Bahmüller die Bediener in regelmäßigem Abstand.

Schon jetzt wirft Mayer Kartonagen ein Auge auf weitere Ausbaustufen der Linie und plant etwa einen vollautomatischen Materialabtransport. Kaplan betont: „Wir freuen uns darauf, auch in Zukunft wieder mit Bahmüller und Mosca zusammenzuarbeiten.“

Moscas Weg in die Zukunft!

Mosca International

Mosca International

America

America Asia

Asia Australia

Australia 中国

中国 Deutschland

Deutschland Suomi

Suomi France

France Great Britain

Great Britain Indonesia

Indonesia 日本

日本 Malaysia

Malaysia Nederland

Nederland Mexico

Mexico Polska

Polska España

España ประเทศไทย

ประเทศไทย Magyarország

Magyarország